通常潔凈區等級的劃分集中關注醫藥、藥品行業潔凈區標準,《藥品生產質量管理規范(2010年修訂)》(新版GMP)于2011年3月1日起施行,本文主要介紹新版GMP中關于潔凈度等級中的A、B、C、D四個級別,以及新版GMP與98版中關于潔凈度等級的區別。

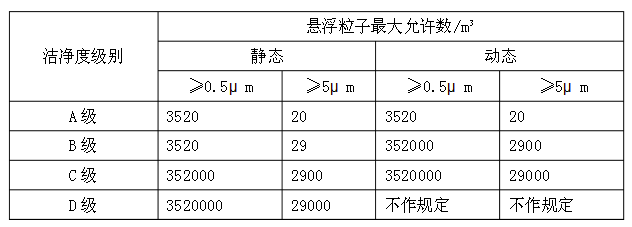

GMP中A、B、C、D級控制上有動靜態之分,而百級、萬級、十萬級則基本無動靜態之分,兩者之間有著明顯的差異。新版GMP參照ISO14644中規定具體標準如下:新版GMP采用了歐盟和最新WHO的A、B、C、D分級標準,并對無菌藥品生產的潔凈度級別提出了非常具體的要求。

靜態測量:是指所有設備均已安裝就緒,但未運行且沒有操作人員在現場的狀態。

動態測量:是指生成設備均按預定的工藝模式運行且有規定數量的操作人員在現場操作的狀態。

在新版GMP標準中,A區的動態、靜態以及B區的靜態都要求為100級,但其含義不同,A區的100級是有其單向流的要求,而B區的100級則無此要求,新版GMPA區與98版GMP中的100級相似,B區與98版GMP中的相關規定相差很大,它分為靜態百級和動態萬級。而我國的GMP只要求100級在1萬級的背景區域內。對于百級區(A區)單向流的流速,新版GMP的標準是0.45±20﹪,98版GMP的規定是0.2~0.5m/s。房間壓力不同,新版GMP要求相鄰不同房間級別的壓差為不低于10Pa,而98版GMP要求不低于5Pa。對于微生物的監控和取樣標準也有不同。

注:1、為確認A級潔凈區的級別,每個采樣點的采樣量不得少于1立方米。A級潔凈區空氣懸浮粒子的級別為ISO4.8,以≥5.0μm的懸浮粒子為限度標準。B級潔凈區(靜態)的空氣懸浮粒子的級別為ISO5,同時包括表中兩種粒徑的懸浮粒子。對于C級潔凈區(靜態和動態)而言,空氣懸浮粒子的級別分別為ISO7和ISO8。對于D級潔凈區(靜態)空氣懸浮粒子的級別為ISO8。測試方法可參照ISO14644-1。

2、在確認級別時,應當使用采樣管較短的便攜式塵埃粒子計數器,避免≥5.0μm懸浮粒子在遠程采樣系統的長采樣管中沉降。在單向流系統中,應當采用等動力學的取樣頭。

3、動態測試可在常規操作、培養基模擬灌裝過程中進行,證明達到動態的潔凈度級別,但培養基模擬灌裝試驗要求在“最差狀況”下進行動態測試。

d級潔凈區

建立D級潔凈區工藝衛生管理制度及作業程序和方法,以保證嚴格的工藝步驟能正確地執行。D級潔凈區生產過程中的物料,生產流程及設備的衛生管理。D級潔凈區除應達到一般生產區工藝衛生的全部要求外,還必須進一步在凈化方面達到以下要求。

1、原輔料衛生:進入D級潔凈區的原輔料、內包裝材料、容器及工具均需在緩沖間(物凈室)對外表面進行清潔,或剝去污染的外皮(或換成潔凈的不銹鋼桶、加蓋),采用浸有75%乙醇溶液的抹布擦拭外表面或經紫外燈照射15分鐘,通過傳遞窗或氣閘室進入D級潔凈區。進入潔凈區內的材料應控制在最低限度,經凈化程序進出,潔凈區內不能存放大量多余的物料及與生產無關的物料。潔凈區內的原輔材料,內包裝材料、容器、工具必須放在不影響或者少影響氣流的規定位置。物料潔凈程序:

2、生產過程中的衛生:潔凈區的清潔一般必須在工序操作結束后進行,如果必要,應在生產前再次進行清潔。工序生產必須在凈化空調系統開機運行達到自凈時間以后方可開始進行。生產開始前,應對容器、工作臺面、工具,與藥物接觸的設備表面及零部件進行一次消毒處理, 生產結束后,必須嚴格執行D級潔凈區清潔規程。生產區內物料應堆放在指定的位置,廢棄物要收集在指定的加蓋容器袋內,并在工作結束后及時清理出去。更換品種(或當日工作結束后)必須將頂棚、墻面、地板、窗戶、臺面、工具按相應清潔規程清潔或消毒。

3、設備衛生:潔凈區設備衛生除達到一般生產區工藝衛生規程要求外,還須達到以下要求:傳遞窗(氣閘室)是潔凈區與一般生產區的隔斷設備、用來防止非潔凈空氣對潔凈空氣的污染。因此,傳遞窗(氣閘室)二門應聯鎖,不能同時開啟。容器、管路、直接接觸藥品的設備零部件等在更換品種規格清場時,必須拆下清洗并消毒處理。局部凈化設施要求按規定的標準操作規程進行保養,清潔更換,測定終阻力,每次必須在工藝操作前30分鐘啟動。設備使用的潤滑劑或冷卻劑不得與藥品、容器、內包裝材料等接觸,應將必要潤滑的部位盡量可能與設備和產品接觸的開口處或接觸面分隔開。設備的維修必須在系統停產的情況下進行,維修結束后,應及時清理現場,按清潔規程對全系統進行徹底的清潔、消毒。管道按規定進行標明內容物和流向。